Épreuve accélérée PCBA : comment réduire le temps de 7 jours à 3 jours ?

&nb

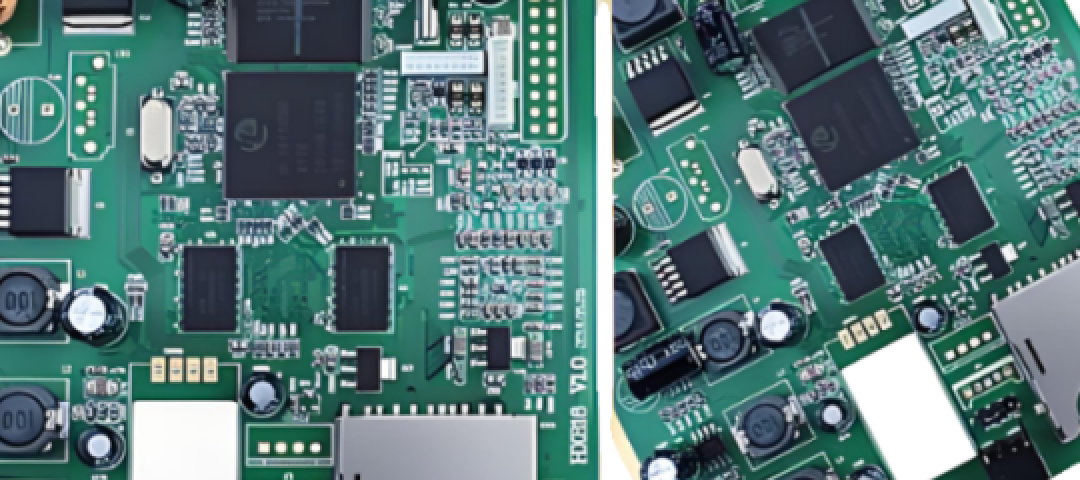

La fabrication et l'assemblage de circuits imprimés (PCB) sont généralement complexes. L'azote joue un rôle essentiel lors de la production de PCB, garantissant des prototypes et des PCB massifs de haute qualité. Pourquoi l'azote est-il essentiel et quel est son rôle précis dans le processus de fabrication de PCB ? Approfondissons ces questions dans cet article.

Pourquoi utilise-t-on de l'azote ?

L'intégration de l'azote dans la fabrication de PCB par impression offre de nombreux avantages, tels que la protection des surfaces métalliques, la prévention de la contamination, la régulation de l'humidité et la garantie d'un environnement à température plus contrôlée.

Relation entre l'azote et la production de PCB de haute qualité

Lors de la fabrication de circuits imprimés sur mesure, l'oxygène généré pendant le processus peut provoquer l'oxydation du cuivre, ce qui affaiblit l'adhérence et la conductivité du placage, réduisant ainsi la durée de vie du produit.

L'introduction d'azote pour remplacer l'oxygène et créer une atmosphère inerte permet de protéger efficacement les surfaces en cuivre lors des étapes clés telles que la gravure, le placage, le brasage et le durcissement. Cela améliore la qualité de fabrication des circuits imprimés et augmente la durabilité du produit.

Avantages de l'utilisation de l'azote dans la fabrication de circuits imprimés

(1.)Prévention de l'oxydation : L'azote joue un rôle crucial dans la fabrication de circuits imprimés en prévenant l'oxydation lors des processus de soudage et d'assemblage. L'utilisation de l'azote minimise le contact entre les pièces sensibles et l'oxygène, tout en prévenant efficacement la formation de couches d'oxyde sur les surfaces métalliques et en garantissant des soudures propres et fiables. Sans azote, l'oxydation serait un problème courant, et les normes industrielles imposent des niveaux d'oxygène inférieurs à 500 ppm, ce qui augmente l'utilisation d'azote. De plus, l'azote améliore les performances des cuves de galvanoplastie en maintenant la stabilité de la température et en réduisant la formation de bulles.

(2.)Miniaturisation : À mesure que la technologie évolue, pour intégrer des caractéristiques telles que les micropores et les interconnexions haute densité, de l'azote est introduit pour éliminer les vides gazeux pendant le processus de galvanoplastie. En s'écoulant dans les trous de forage et les espaces confinés, l'azote contribue à maintenir l'intégrité des revêtements de cuivre et de soudure dans les petits trous traversants. Cependant, pour les structures comportant des trous traversants borgnes et enterrés, il est nécessaire d'étalonner précisément la pression et le débit d'azote. Sans contrôle adéquat, un placage incomplet peut se produire, ce qui peut compromettre les performances électriques ou entraîner des problèmes de délaminage.

(3.)Assemblage automatisé : Les propriétés de transfert thermique de l'azote pur garantissent que le soudage par refusion ne causera pas de dommages thermiques à haute température et améliorent la qualité du soudage. Parallèlement, il protège l'élément sensible et la pâte à braser de l'exposition à l'oxygène lors de l'assemblage des cartes de circuits imprimés. L'azote inerte est souvent utilisé pour transporter rapidement les assemblages de circuits imprimés à travers les zones de chauffage. Sans azote comme gaz vecteur, le passage à un processus entièrement automatisé peut s'avérer plus difficile. Cependant, un contrôle renforcé du processus peut conduire à de meilleurs rendements et à une qualité de joint plus uniforme.

(4.)Optimisation de la fiabilité : Au fil du temps, l'oxydation peut affaiblir l'intégrité du joint ou entraîner la dégradation des pièces. L'utilisation de l'azote permet d'éliminer les problèmes d'oxydation tout au long du processus de fabrication et d'assemblage, réduisant ainsi les risques liés aux circuits imprimés et améliorant la fiabilité du produit.

Conclusion

L'introduction d'azote dans le processus de fabrication des PCB améliore considérablement la qualité de la soudure, minimise les défauts, prévient l'oxydation et la contamination et assure la stabilité à long terme de la fabrication et de l'assemblage des PCB.