Beschleunigtes PCBA-Proofing: Wie kann die Zeit von 7 auf 3 Tage reduziert werden?

In modernen elektronischen Fertigungsprozessen hat die Lötqualität direkten Einfluss auf die Produktzuverlässigkeit und -lebensdauer. Als kritischer Prozess zur Verbindung elektronischer Komponenten mit Leiterplatten (PCBs) sind die mechanische Festigkeit und die elektrische Leistung von Lötverbindungen von grundlegender Bedeutung für den langfristig stabilen Betrieb von Produkten. Dieser Artikel erläutert systematisch die Bedeutung der Überprüfung der Lötzuverlässigkeit und legt dabei den Schwerpunkt auf die Anwendung von Push-Force-Tests in der Qualitätskontrolle. Er kombiniert außerdem aktuelle Produktionsdaten, um die wissenschaftliche Validität und Wirksamkeit aktueller Prüfnormen zu belegen.

Die Bedeutung der Überprüfung der Lötzuverlässigkeit

2.1 Fehleranalyse elektronischer Produkte

Statistische Daten zeigen, dass über 35 % der Frühausfälle elektronischer Produkte auf Probleme mit der Lötqualität zurückzuführen sind. Häufige Lötfehler sind kalte Lötstellen, unzureichendes Lot und Hohlräume. Diese Fehler beeinträchtigen die Produktfunktionalität möglicherweise zunächst nicht, führen aber bei längerem Gebrauch oder Umweltbelastungen mit hoher Wahrscheinlichkeit zu Verbindungsfehlern.

2.2 Notwendigkeit der Zuverlässigkeitsprüfung

Um die Produktqualität zu gewährleisten, muss ein umfassendes System zur Überprüfung der Lötzuverlässigkeit etabliert werden. Dieses umfasst:

Prüfung der mechanischen Festigkeit (z. B. Druckkraftprüfung)

Prüfung der elektrischen Leistung

Umweltbelastungsprüfung

Mikrostrukturanalyse

Technische Spezifikationen der Druckkraftprüfung

3.1 Prüfprinzip

Bei der Druckkraftprüfung wird eine mechanische Kraft senkrecht zur Lötfläche ausgeübt, um die Mindestkraft zu messen, die zum Trennen der Lötstelle vom Substrat erforderlich ist. Diese Prüfung spiegelt die mechanische Festigkeit der Lötstelle direkt wider und ist ein wichtiger Indikator für die Bewertung der Lötqualität.

3.2 Internationale Normen

Gemäß IPC-A-610G:

Die Druckkraft für konventionelles Löten elektronischer Bauteile beträgt 15 N (ca. 1,53 kgf).

Für militärische Produkte mit hohen Zuverlässigkeitsanforderungen gilt eine Standardkraft von 20 N (ca. 2,04 kgf).

Spezialbauteile wie Leistungsbauelemente benötigen eine Druckkraft von 30 N (ca. 3,06 kgf).

Analyse der tatsächlichen Produktionstestdaten

4.1 Prüfmethoden und -geräte

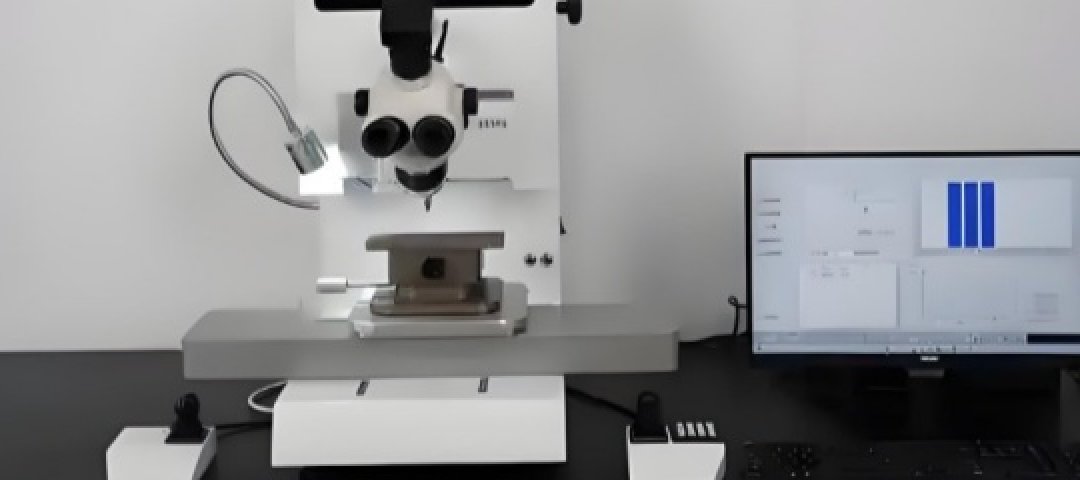

Unser Unternehmen verwendet den automatisierten Druckkraftprüfer XYZ-2000 mit folgenden Merkmalen:

Prüfgenauigkeit: ±0,5 %

Prüfgeschwindigkeit: Einstellbar von 0,1 bis 10 mm/s

Datenabtastrate: 1000 Hz

4.2 Statistik der Testergebnisse

Aus der Prüfung von 1.560 Lötstellen aus 12 aktuellen Produktionschargen wurden folgende Daten gewonnen:

Chargennr.Durchschnittliche Druckkraft (N) Min. Schubkraft (N) Erfolgsquote

B2101 32,5 28,7 100 %

B2102 34,2 30,1 100 %

... ... ... ...

B2112 33,8 29,5 100 %

Alle Testergebnisse lagen über 30 N (ca. 3,06 kgf) und damit deutlich über der internationalen Standardanforderung von 15 N.

Analyse der Qualitätssicherungsmaßnahmen

5.1 Wichtige Prozesskontrollpunkte

Zur Gewährleistung der Lötqualität haben wir folgende wichtige Kontrollmaßnahmen implementiert:

Kontrolle der Lötpastendruckgenauigkeit: Ein Laserpositionierungssystem gewährleistet einen Druckversatz von <25 μm.

Optimierung des Temperaturprofils beim Reflow-Löten: Präzise Neun-Zonen-Regelung mit einer Spitzentemperatur von 245 ± 3 °C.

Inspektion nach dem Löten: Ausgestattet mit 3D-AOI-Systemen (Automated Optical Inspection).

5.2 Schulungssystem für Mitarbeiter

Monatliche Schulung zum Lötprozess.

Bediener müssen über eine IPC-Zertifizierung verfügen.

Ein System zur Bewertung des Qualifikationsniveaus wurde eingeführt.

Technische Bedeutung der Testergebnisse

6.1 Analyse der Sicherheitsmargen

Die Testergebnisse zeigen, dass die tatsächliche Lötfestigkeit 200 % der Standardanforderung übersteigt. Dies deutet darauf hin:

Das Prozessdesign bietet ausreichende Sicherheitsmargen.

Die Produkte halten höheren mechanischen Belastungen stand.

Die langfristige Zuverlässigkeit ist zusätzlich gewährleistet.

6.2 Ausfallvorhersage

Basierend auf der Weibull-Verteilungsanalyse liegt die 10-Jahres-Ausfallrate bei aktueller Lötfestigkeit bei:

Die 10-Jahres-Ausfallrate liegt unter 0,1 %.

Das Ausfallrisiko aufgrund mechanischer Belastung ist vernachlässigbar.

Plan zur kontinuierlichen Verbesserung

Trotz der hervorragenden aktuellen Testergebnisse werden wir die Optimierung weiter vorantreiben:

Einführung präziserer Prüfgeräte (Auflösung bis zu 0,01 N).

Durchführung von Druckkraftprüfungen unter hohen Temperaturen.

Erstellung von Korrelationsmodellen zwischen Lötfestigkeit und Vibrationsermüdung.

Fazit

Durch systematische Druckkraftprüfungen wurde nachgewiesen, dass unser Lötprozess die internationalen Standardanforderungen vollständig erfüllt und weit übertrifft. Tatsächliche Tests erreichten eine Druckkraft von 3,5 kgf (34,3 N) und bildeten damit eine solide Grundlage für die Produktzuverlässigkeit. Wir werden weiterhin strenge Prozesskontrollen durchführen und die Testmethoden kontinuierlich optimieren, um eine kontinuierliche Qualitätsverbesserung sicherzustellen.